石英石生产流程

石英石生产工艺流程

一:原料

1、配料:

按所需生产的花色品种,把准备好的各种原材料(石英砂、树脂、偶合剂、固化剂、玻璃(白玻、镜玻)、色粉、钛白粉)按配方比例调配。

纳米固化剂用量为树脂用量的0.8-1.0%。

2、搅拌:先把按比例调配好的树脂、偶合剂、固化剂和色料混在专用的搅拌桶内进行2分钟的搅拌。同时将称好的石英砂、少量玻璃倒进自动搅伴机内,再加进搅拌好的树脂、固化剂和色料,进行搅伴钧匀,约用时7分钟。

3、铺模底纸:在准备好的模具底部铺垫一层相同规格的牛皮纸,作用是为了固化之后石英石与模具之间容易脱离。我们目前最大规格的模板规格是长1.65米乘宽3.25米,模板四边内侧还要放上4条生胶条,生胶条的高度要比模具板高出5MM。铺一块板3人操作约使用2 分钟左右时间。

4、布料:将分配好的原料人工平均分布在模板上,使其尽量平整,板面基本平整之后,再在上面盖上一层牛皮纸之后再垫上一层胶皮,作用是避免压机的压头把板材吸起来。一件长 1.65米宽3.25米,一块1650*3250*12的大板,需约250公斤的原料,如果3个人操作布料约使用4~5分钟时间。

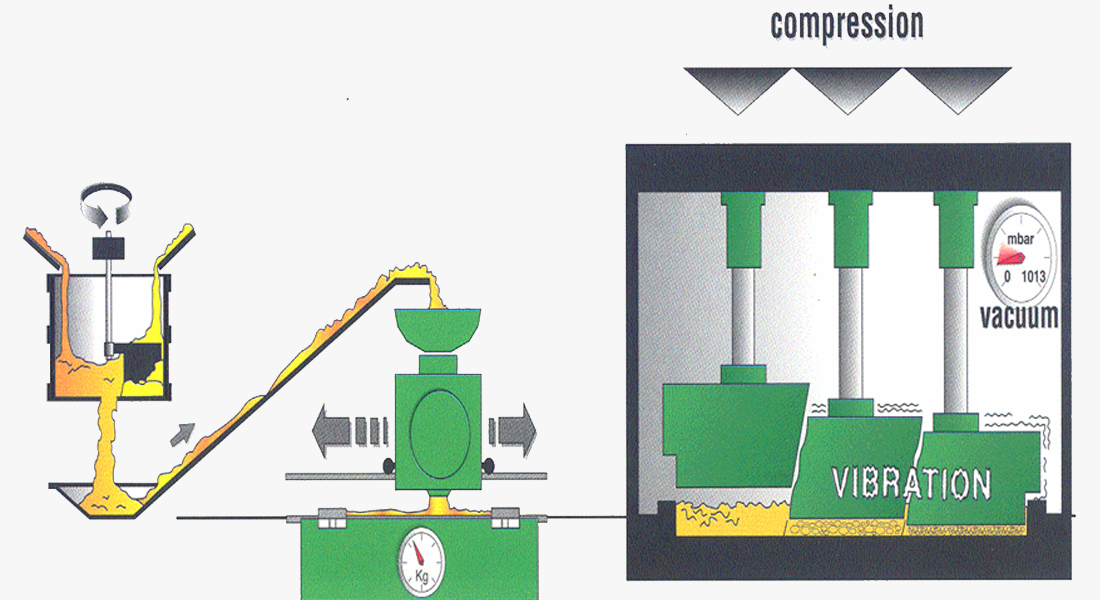

二:成型

5、压制:

布料完成之后经自动生产线输送到压机之内,进行120秒左右抽真空操作,完成之后再进行二次加压抽真空,二次加压时间一般25秒左右。然后再进行震动加压,震动加压时间约

200秒左右。当然,抽真空和加压的时间也会因板材的规格、厚度不同而有所不同。

6、热固化:经过抽完真空加压之后的石英石,由自动生产线传送到热固化架内,进行加热固化,固化时间一般要用40~60分钟,固化的温度在80~90度左右,

7、脱模:按规定时间、温度进行热固化之后,经自动生产线传送至脱模机上进行脱模。

三:抛光、切割

石英石常出现的问题:

1 开裂

1.1 固化剂的加入量过大,树脂的凝胶时间很快,大量热量很快放出,造成开裂。

1.2 固化时烘楼的温度过高,造成开裂。

1.3 由于填料加入量很大,树脂的凝胶时间过慢,树脂与填料没法在短时间内具有一定的粘结性,造成开裂。

1.4 树脂本身的放热量过大。主要是80℃放热峰太高。

1.5 树脂的韧性比较小,硬度太大,而强度太高,收缩大造成产品过硬,

1.6 在制作过程中,布料不是很均匀,一部分地方料团多,一部分地方料团少,收缩不同开裂。

1.7 压制的过程中,所施加的压力不均匀,也会造成开裂。

2 变形

2.1 树脂本身的原因,强度不够。

2.2 由于固化不完全。可提高树脂的固化时间,或增加固化剂用量,固化剂的固化温度,固化剂的类型。

2.3 压机的压力不够,造成变形。